Aufgabenstellung

Der Kunde benötigt eine gravimetrische, kontinuierliche Dosierstation für vier Feststoffkomponenten. Angefragt wurden vier hochgenaue Dosierungen 3 Stück 0,5 bis 30kg/h 1 Stück 1-100kg/h. Die Bauart der Gesamtanlage gibt eine Aufstellung der Dosiereinheiten auf einer Plattform über dem Extruder vor. Ein Sammeltrichter mit integrierter max./min. Rückmeldung sorgt für gleichmäßigen, geregelten Materialzulauf.

Ausführung

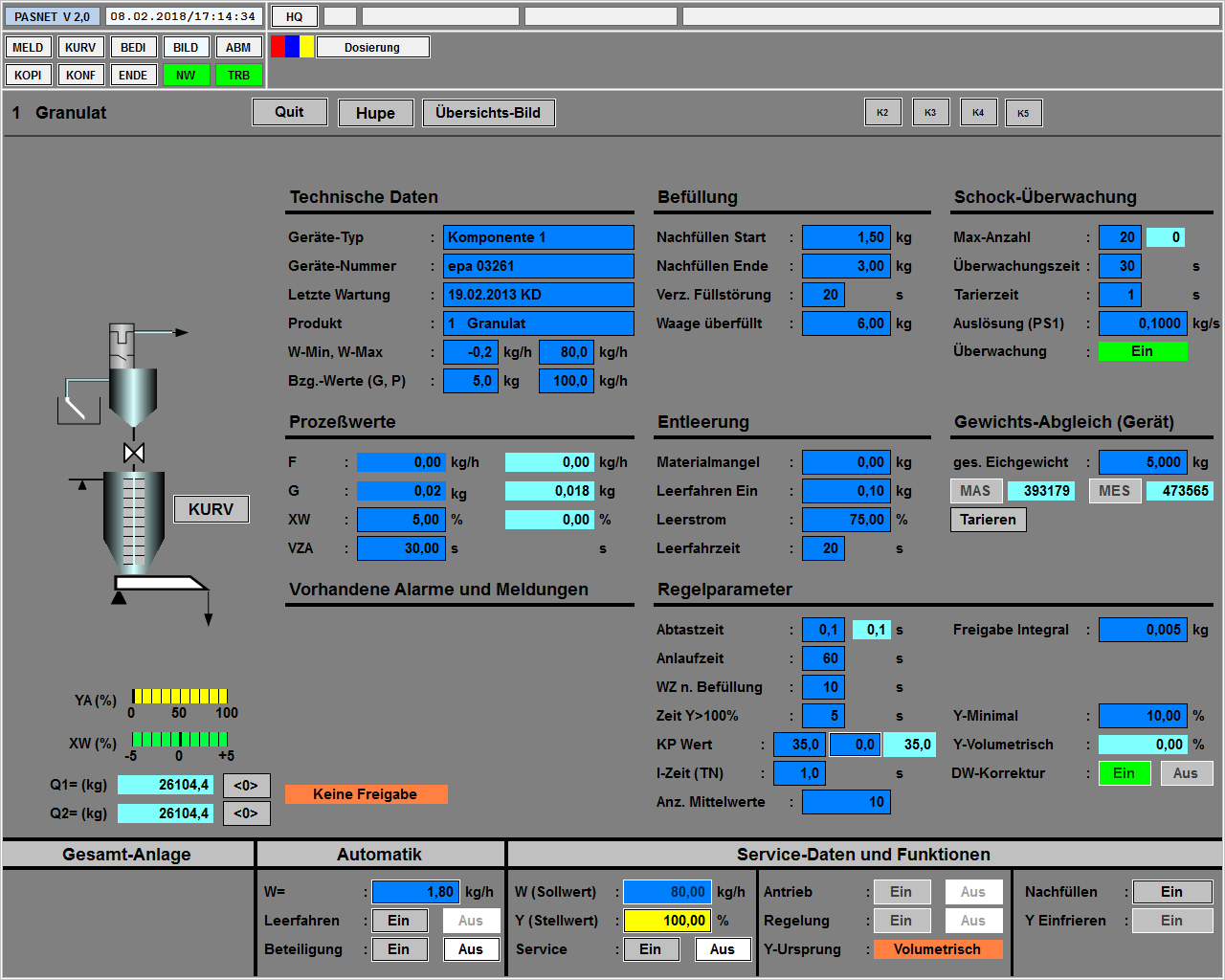

In enger Zusammenarbeit mit Maschinenpersonal und Prozessingenieuren haben wir eine Lösung mit hoch kompakten Dosiergeräten und einer intuitiven Benutzerschnittstelle zur S7-Steuerungslogik mit optionaler Rezepturverwaltung und Schnittstelle zur BDE entwickelt. Außerdem wurde eine optionale fünfte Flüssigkomponente implementiert, welche bei Bedarf in der Steuerungs-Software und Hardware nachgerüstet werden kann.

Die kompakten Feststoffdosierungen stehen jeweils auf einer Plattformwaage mit einer Single-Point-Messzelle (ca. 300 × 300 × 150[mm] oder 400 × 400 × 150[mm], max. 150 kg), über welche die Gewichtauswertung stattfindet. Das Hauptaugenmerk lag hier auf möglichst großer Flexibilität und Wartungsfreundlichkeit. Das Volumen der Dosierbehälter der Nebenkomponenten beträgt etwa 10 dm³, das der Hauptkomponente etwa 30 dm³.

Die Steuerung der Vorlagebehälter mit etwa 1⁄2 Stundenkapazität, mit Absperrschiebern/Klappen und Niveausensoren aus Kundenbeistellung erfolgt über die von epa Dosiertechnik gestaltete Siemens S7 basierende Steuerung, welche grundsätzlich für einen Datenaustausch via Profinet ausgerüstet ist, eine Erweiterung mit Profibus ist über eine alternative CPU-Auswahl problemlos möglich. Unsere in der Software abgebildete Integralsteuerung ermöglicht einen hochgenauen Betrieb sowohl im Kurzzeitbereich als auch in der Produktion über Wochen und Monate.

|

|

|

|

|

| Schaltschrank | Schaltschrank | Visualisierung | Trendschreiber | Prozessparameter |

Ergebnis

Erfahrungsgemäß arbeitet diese Dosieranlage über längere Zeiträume ohne jeglichen Eingriff. Die Rezeptur und damit der Dosiersollwert der einzelnen Einheiten kann von extern im Einstellbereich, über die bekannten Feldbusse oder direkt als Analogwert vorgegeben werden. Die vorausgewählten relevanten Prozessdaten können zum Qualitätsmanagementsystem oder zur Warenwirtschaft übermittelt und dort protokolliert oder weiterverarbeitet werden.